+86-519-83387581

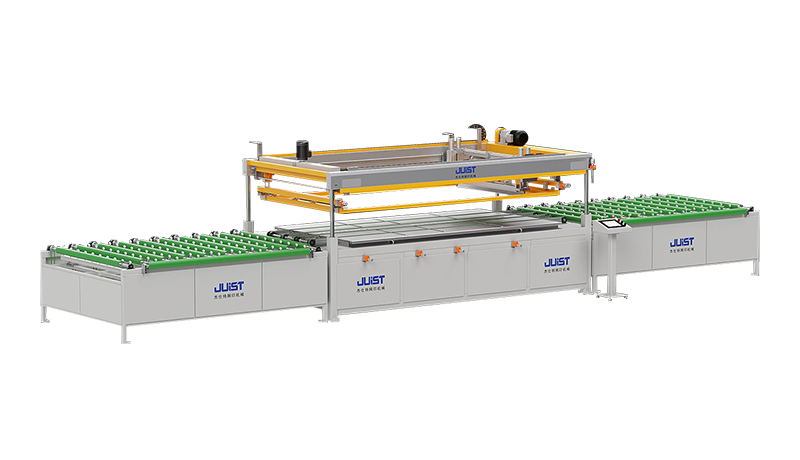

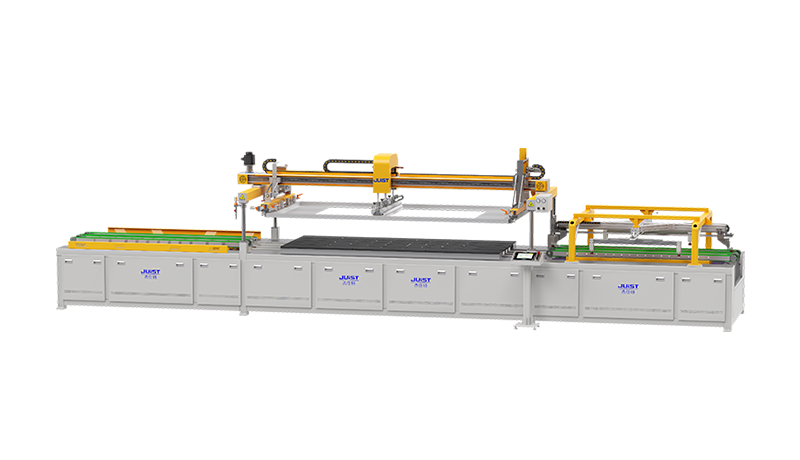

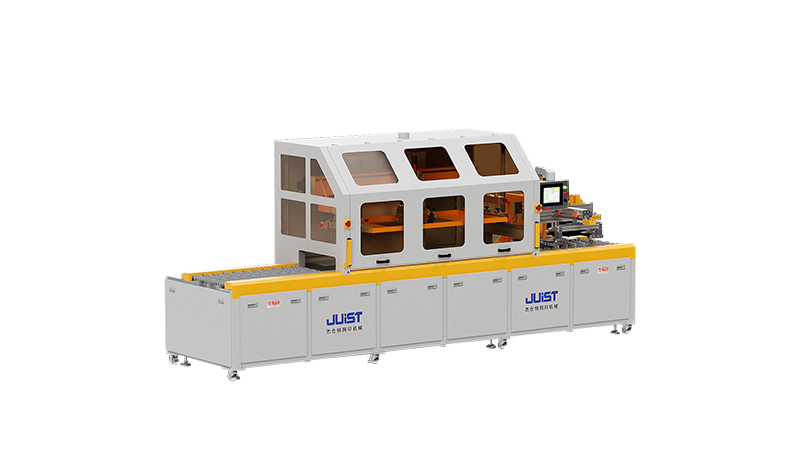

W branży przetwarzania szklanych maszyny do drukowania sitodruku odgrywają niezbędną rolę. Prawie wszystkie rodzaje przetwarzania szkła wymagają użycia drukarki ekranowej. W zależności od określonych potrzeb aplikacjiW szklane maszyny do drukowania ekranu można podzielić na sześć głównych typów:

Podczas gdy maszyny te są integralną częścią produkcji, podczas procesu drukowania mogą pojawić się różne problemy z jakością. Typowe problemy obejmują wzorce lub linie, które wydają się zamazane, zniekształcone, kropkowane, postrzępione na krawędziach, rozdrobnione lub podniesione. Aby sprostać tym wyzwaniom, konieczne jest zbadanie następujących potencjalnych przyczyn:

1. Stabilność ramki ekranu

Jeśli rama ekranu nie jest bezpiecznie ustalona, może powodować niewspółosiowość podczas drukowania, co prowadzi do zniekształconych wzorów lub niejasnych linii. Zapewnienie silnego zainstalowania ramki ma kluczowe znaczenie dla utrzymania dokładności drukowania.

2. Odległość między ekranem a podłożem

Różnica między ekranem a podłożem musi zostać precyzyjnie dostosowana. Zbyt duża szczelina może spowodować zamazane nadruki, a zbyt małe szczeliny może zapobiec równomiernemu rozprzestrzenianiu się atramentu. Właściwe odstępy zapewniają optymalne wyniki drukowania.

3. płaskość powierzchni podłoża

Jakość powierzchni podłoża bezpośrednio wpływa na wynik wydruku. Nierówne powierzchnie mogą powodować pęcherzyki powietrza, nierównomierne wzory lub zniekształcone nadruki. Zawsze upewnij się, że podłoże jest płaskie przed rozpoczęciem procesu drukowania.

4. Kąt między ściągaczem a podłożem

Kąt squeegee wpływa na ciśnienie wywierane podczas drukowania. Nieprawidłowe kąty mogą prowadzić do zniekształceń, szczególnie w drobnych szczegółach. Dostosowanie pod właściwym kątem zapewnia płynne, a nawet aplikację atramentu.

5. Jednolite ciśnienie drukowania

Niezbędna jest spójna presja podczas drukowania. Nierównomierne ciśnienie lub nadmierna siła może prowadzić do niewystarczającego transferu atramentu lub nieregularnych wzorów. Ponadto kontrolowanie prędkości ruchu Squeegee i unikanie przerw lub przedruków w tym samym obszarze ma kluczowe znaczenie dla utrzymania spójności.

6. Właściwa spójność atramentu

Lepkość atramentu odgrywa kluczową rolę w jakości drukowania. Zbyt cienki atrament może powodować niejasne nadruki, podczas gdy zbyt gruby tusz może nie przechodzić skutecznie przez siatkę ekranu, powodując rozmyte lub zepsute wzory. Upewnij się, że atrament jest mieszany z właściwą spójnością.

7. Kompatybilność między atramentem a siatką ekranu

Rozmiar cząstek atramentu musi być zgodny z liczbą siatki ekranu. Jeśli cząstki są zbyt duże na ekran o wysokiej sile, atrament będzie miał trudności z przejściem, co spowoduje niższe wydruki. Wybór odpowiedniego atramentu na ekran jest niezbędny.

8. Szybkość suszenia i warunki środowiskowe

Nadmiernie szybkie prędkości suszenia atramentu, szczególnie w wietrznych środowiskach, mogą powodować przedwczesne zatykanie ekranu, co prowadzi do niepełnych wydruków. Utrzymanie kontrolowanego środowiska pracy i zapewnienie terminowego suszenia atramentu może zapobiec takich problemów.

9. Suszenie środków czyszczących

Po umyciu ekranu lub przerabianiu podłoża, wszelkie resztkowe środki czyszczące lub rozpuszczalniki, które nie zostały całkowicie wysuszone, mogą zagrozić jakości wydruku. Właściwe suszenie jest istotnym krokiem w procesie przygotowania.

Diagnozowanie i rozwiązywanie problemów

W obliczu problemów z jakością w drukowaniu ekranu, patrz powyższe punkty, aby zidentyfikować główną przyczynę. Systematycznie analizuj każdy czynnik i zastosuj odpowiednie środki naprawcze. Poza przedstawionymi etapami operacyjnymi kilka czynników zewnętrznych-takich jak napięcie ekranu, optymalna odległość ekranu, przygotowanie ekranu, obróbka powierzchni podłoża i sformułowanie tuszu-mogą również znacząco wpływać na jakość drukowania ekranu.

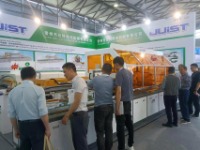

Przyjmując znormalizowane praktyki, drobiazgowe zarządzanie i precyzyjne korekty techniczne, możesz znacznie zwiększyć jakość drukowania ekranu i zapewnić nieskazitelny produkt końcowy. To nie tylko poprawia wydajność produkcji, ale także zwiększa satysfakcję klientów, ustanawiając twoją markę jako lidera w branży szklanej. Jeśli nadal masz pytania, skontaktuj się z profesjonalnym zespołem Juist w celu uzyskania pomocy: sales@juistmac.com