+86-519-83387581

W miarę rozwoju branż, takich jak IoT, inteligentna logistyka i zarządzanie łańcuchem dostaw, popyt na znaczniki RFID wzrosło wykładniczo. Ponieważ antena jest kluczowym elementem tagów RFID, jej produkcja stała się dziedziną pełną możliwości i wyzwań. PCB produkcja, druk atramentowy i cztery tradycyjne techniki drukowania (litografia, ciężar, flexografia i drukowanie sitodruków) walczą o dominację na tym wysoce konkurencyjnym rynku.

Konkurs: PCB, atrament i tradycyjne technologie drukowania

1. Technologia trawienia PCB

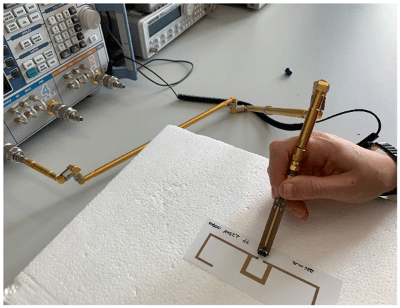

Jako tradycyjna metoda produkcji anten tagów RFID, trawienie PCB wyróżnia się jego wysoką precyzją, niską opornością, doskonałą trwałością i stabilną wydajność sygnału. Jest stosowany głównie w znacznikach RFID działających przy częstotliwościach 13,56 MHz i UHF.

Proces trawienia PCB obejmuje kilka kroków: sztywne lub elastyczne miedziane/aluminiowe laminowane → Drukowanie ekranu światłoczułych atramentów przeciworozonowych → Suszenie → Ekspozycja → Opracowywanie → Trawienie → Usuwanie → Prządzenie → Suszenie → Suszenie → Suszenia → przechowywanie.

Pomimo swoich zalet metoda ta jest ograniczona z powodu wysokich kosztów, wielu złożonych kroków, niższej wydajności produkcji i problemów środowiskowych. Ponieważ branżowe trendy w kierunku ekologicznych i wydajnych rozwiązań, rentowność trawienia PCB została zbadana.

Etching PCB UHF 915 MHz RFID Chip

2. Technologia drukowania atramentów

Druk atramentowy pojawił się jako obiecująca technologia, oferując możliwości drukowania bezkontaktowego. Jego podstawowa zasada polega na rozpylaniu atramentu przewodzącego na substratach w wyznaczonych pozycjach zgodnie z komputerem, tworząc pożądane wzorce z niezwykłą elastycznością. W przeciwieństwie do tradycyjnych metod drukowania opartych na płytach, druk atramentowy nie wymaga przygotowania płyty ani bezpośredniego kontaktu z podłożem podczas procesu.

Jednak jego grubość warstwy jednoprzepustowej 0,1-5 μm budzi obawy dotyczące spełnienia wymagań dotyczących wydajności elektrycznej anten RFID. Ponadto wielokrotne drukowanie w celu zwiększenia grubości może prowadzić do wyzwań w utrzymaniu ostrości krawędzi i gładkości, co dodatkowo ograniczając jego zastosowanie w scenariuszach o wysokim popularności.

Tag drukowania atramentów RFID

3. Tradycyjne technologie drukowania: wzrost drukowania ekranu

Spośród tradycyjnych metod drukowania litografia, ciężar i flexografia są często uważane za odpowiednich kandydatów do produkcji anteny, podczas gdy drukowanie ekranu jest często odrzucane jako „surowe” do tak precyzyjnej pracy. Co zaskakujące, drukowanie sitodruków pojawiło się jako dominująca metoda, dzięki jej zdolności do osiągnięcia znacznej grubości warstwy, prostoty w działaniu i opłacalności.

Podstawową funkcją anten RFID jest przesyłanie lub odbieranie sygnałów RF poprzez przekształcenie energii elektrycznej na fale elektromagnetyczne i odwrotnie. Wymaga to wydrukowanego materiału przewodzącego, aby osiągnąć pewną grubość warstwy, aby zapewnić optymalną wydajność elektryczną. Drukowanie ekranu, zdolne do osadzania warstw od 6-300 μm w jednym podaniu, przewyższa inne metody. Podczas gdy litografia, ciężar i flexografia mogą osiągnąć podobne grubości poprzez dodatkowe galwaniczne, związany z tym wpływ na środowisko, złożoność i wysokie koszty sprawiają, że drukowanie ekranu jest bardziej praktycznym i zrównoważonym wyborem.

Ekran drukowania znacznika RFID

Dane porównawcze: Handlowy Technologie drukowania i grubość warstw

| Metoda drukowania | Lepkość atramentu (CP) | Grubość warstwy pojedynczej (μM) | Minimalny rozmiar do wydruku (μM) | Prędkość drukowania (m²/s) |

| Drukowanie atramentowe | 5-20 | 0,05-1 | > 20 | ≤0,5 |

| Drukowanie odrzutowca aerozolu | 1-1000 | 0,1-5 | > 8 | ≤0,01 |

| Drukowanie ekranu | 500-10000 | ≤100 | > 50 | 0,1-10 |

| Drukowanie grawitacyjne | 50-500 | 0,8-8 | > 20 | 3-60 |

| Flexografia | 50-200 | 0,8-2,5 | > 50 | 3-30 |

| Drukowanie typerpress | 50000-150000 | 0,5-1,5 | > 50 | 0,5-2 |

| Litografia | 40000-100000 | 0,5-1,5 | > 20 | 3-30 |

| Drukowanie offsetowe grawitacji | > 50 | 0,5-6 | > 20 | 0,1-30 |

| Metoda drukowania | Zdeponowana grubość warstwy (μM) | Całkowita grubość warstwy (μM) |

| Litografia | 0,7-1.2 | 1.0-2.0 |

| Drukowanie typerpress | 1.0 | 1.0-6.0 |

| Drukowanie grawitacyjne | 2.8-15 | 9.0-15 |

| Flexografia | 3.0-5.0 | |

| Drukowanie ekranu | 6.0-300 | 6.0-300 |

Udowodniony sukces: drukowanie ekranu w akcji

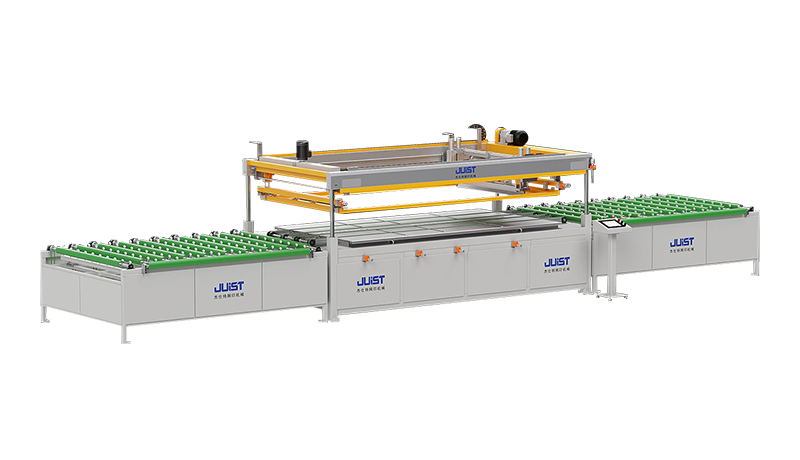

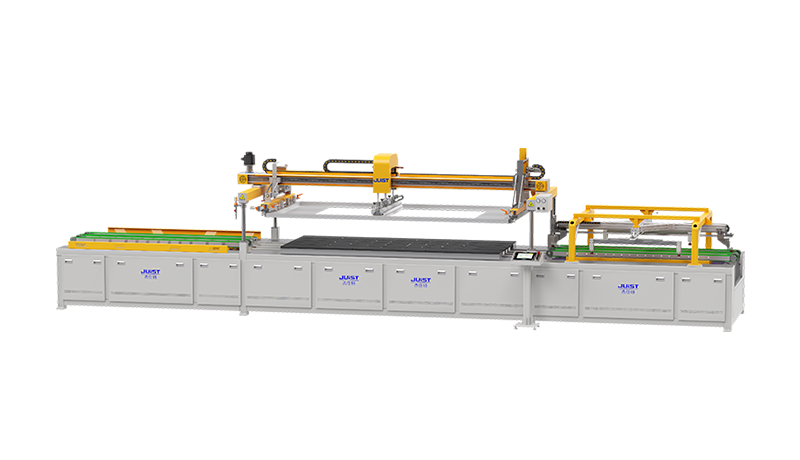

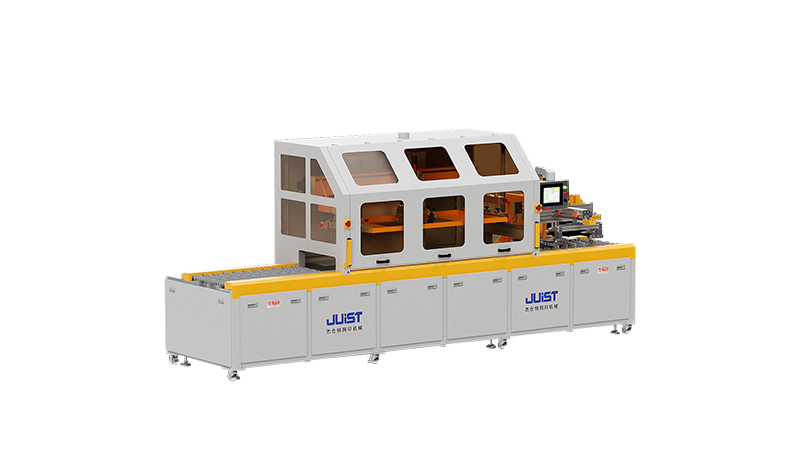

Changzhou Juist Screen Printing Machinery Co., Ltd. był na czele rozwoju sprzętu do drukowania. W 2015 r. Firma wprowadziła swoją w pełni zautomatyzowaną maszynę do drukowania ekranu z rolką, która od tego czasu przekształciła się w standaryzowany produkt idealny do precyzyjnego drukowania cienkiego filmu i elastycznych aplikacji obwodów. Jego doskonała wydajność i niezawodność umożliwiły klientom do osiągnięcia opłacalnej i wydajnej produkcji anteny RFID.

CCD Roll to Roll Screen Maszyna Film maszyna do golowania

Patrząc w przyszłość: drukowanie ekranu jako lider rynku

W miarę wzrostu przepisów środowiskowych i zapotrzebowania na wydajną produkcję, druk ekranu ugruntował swoją pozycję jako preferowaną technologię w produkcji anten RFID. Patrząc w przyszłość, gestem Changzhou będzie nadal koncentrować się na innowacjach, zapewniając zaawansowane i wydajne rozwiązania drukowania w celu doprowadzenia branży RFID na nowe wyżyny.

Uważamy, że postęp technologiczny nie tylko na nowo zdefiniują standardy branżowe, ale także podnoszą cały łańcuch dostaw. Wzrost drukowania ekranu to dopiero początek!

Aby uzyskać więcej informacji na temat maszyny do drukowania ekranu RFID, skontaktuj się z profesjonalnym zespołem w Juist w celu uzyskania pomocy: sales@juistmac.com