+86-519-83387581

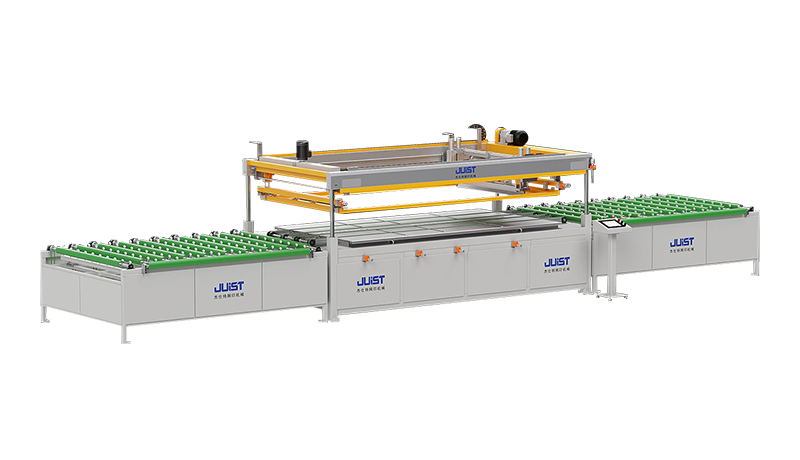

Pojawił się system monitorowania online w pełni automatycznej fotowoltaicznej maszyny do drukowania szkła. System składa się zwykle z wielu precyzyjnych komponentów i modułów, które współpracują, aby zapewnić przejrzyste i inteligentne zarządzanie procesem produkcyjnym. W tym artykule będzie szczegółowo zbadać główne elementy i funkcje tego systemu, ujawniając, w jaki sposób może promować produkcję fotowoltaiczną na wyższy poziom.

1. Przegląd architektury systemu

System monitorowania online w pełni Automatyczna fotowoltaiczna maszyna do drukowania szkła jest wysoce zintegrowanym rozwiązaniem automatyzacji. Jego podstawą leży we współpracy kluczowych komponentów, takich jak czujniki bardzo precyzyjne, jednostki kontrolne, sprzęt do pozyskiwania danych i hosty monitorujące. Te części sprzętowe są jak „zakończenia nerwowe” i „mózgi” systemu, odpowiedzialne za zbieranie, przetwarzanie i informacje zwrotne różnych kluczowych parametrów w procesie produkcyjnym.

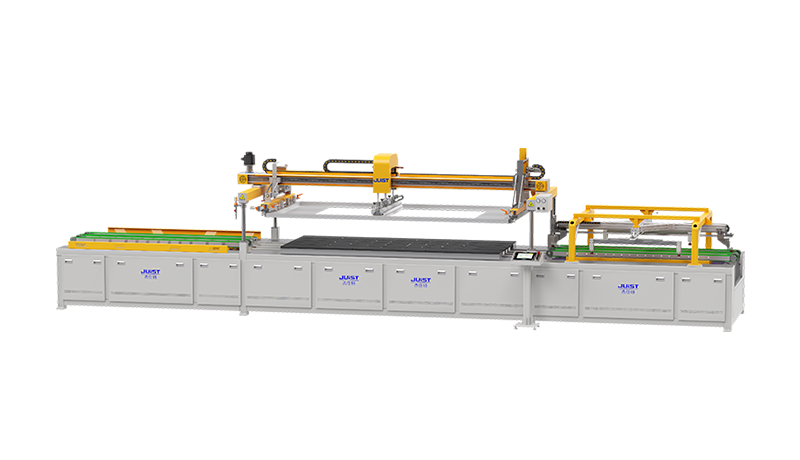

2. Czujniki wysokie: „Oczy” danych produkcyjnych

Dysponujące czujniki są kamieniem węgielnym całego systemu monitorowania. Są one dystrybuowane w różnych kluczowych częściach drukarki, takich jak głowica drukowania, platforma nadruku, system zasilania zawiesiny itp. Czujniki te mogą przechwytywać kluczowe informacje, takie jak prędkość drukowania, rozkład ciśnienia, grubość zawiesiny, temperatura i dokładność pozycji w czasie rzeczywistym. Dzięki pomiarowi pomiaru lub wbudowanej wbudowanej technologii wykrywania czujniki zapewniają dokładność i bezpośredniość danych, zapewniając solidne podstawy do późniejszej analizy i regulacji.

3. Jednostka sterująca: „dowódca” inteligentnego podejmowania decyzji

Jako „mózg” systemu, jednostka sterująca jest odpowiedzialna za odbieranie danych od czujników oraz wykonywanie szybkich obliczeń i osądów opartych na algorytmach ustalonych lub ręcznie ustawionych parametrach. Może nie tylko automatycznie dostosować status roboczy prasy drukarskiej, na przykład dostosowanie prędkości drukowania w celu dopasowania do charakterystyki zawiesiny, ale także natychmiastowe uruchomienie mechanizmu wczesnego ostrzegania, gdy wykryto nieprawidłowość w celu uniknięcia potencjalnych awarii produkcji. Poziom inteligencji jednostki sterującej bezpośrednio określa zwinność odpowiedzi systemu i stabilność procesu produkcyjnego.

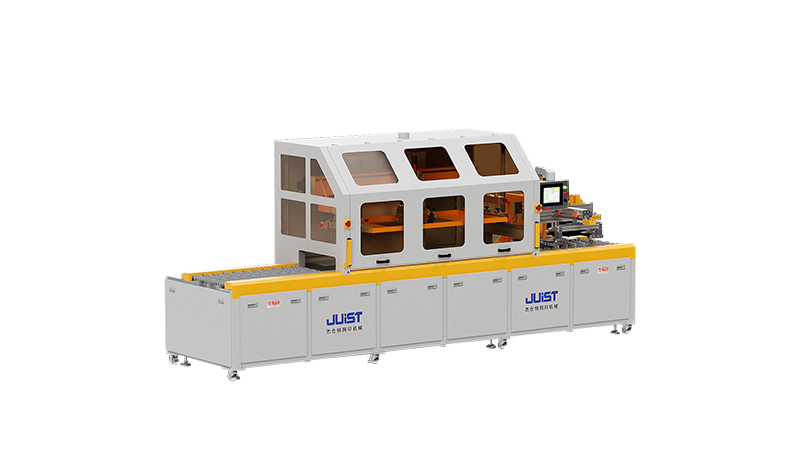

4. Sprzęt do pozyskiwania danych: „Most” przepływu informacji

Sprzęt do pozyskiwania danych jest kluczowym łączem między systemami sprzętowymi i oprogramowania. Jest odpowiedzialny za przekształcenie sygnałów analogowych zebranych przez czujniki w sygnały cyfrowe i wydajne przesyłanie ich do hosta monitorującego za pomocą środków przewodowych lub bezprzewodowych. Proces ten zapewnia integralność, dokładność i terminowość danych oraz zapewnia bogate źródło danych do dogłębnej analizy warstwy oprogramowania.

5. Host monitorujący: „Centrum” analizy danych i wizualizacji

Jako centrum systemu host monitorujący integruje potężne możliwości przetwarzania danych i przyjazny interfejs użytkownika. Otrzymuje ogromne ilości danych z urządzeń do pozyskiwania danych, analiz, porównuje i przewiduje za pośrednictwem zaawansowanych algorytmów oraz identyfikuje trendy i problemy w procesie produkcyjnym. Jednocześnie host monitorujący może również generować intuicyjne raporty i wykresy, aby pomóc menedżerom zrozumieć status produkcji w czasie rzeczywistym i szybko podejmować decyzje. Ponadto niektóre zaawansowane systemy monitorowania obsługują również funkcje zdalnego dostępu, umożliwiając menedżerom monitorowanie i zarządzanie linkami produkcyjnymi bez względu na to, gdzie są.