+86-519-83387581

1. Innowacja zautomatyzowanych procesów

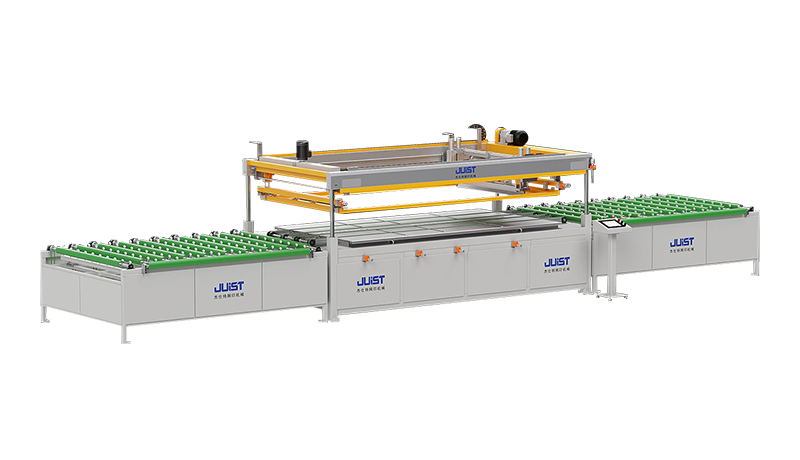

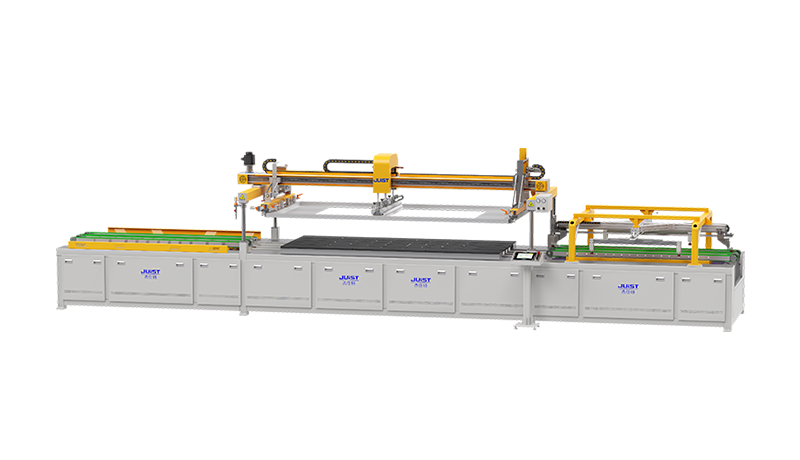

W tradycyjnym procesie produkcji cewek, od pozycjonowania, uzwojenia po kształtowanie i testowanie, każdy krok wymaga ręcznego działania, który jest nie tylko czasochłonny i pracochłonny, ale także trudny do zapewnienia spójności i dokładności każdej cewki. Wprowadzenie automatycznej maszyny wstępnej do przetwarzania cewki całkowicie uchyliło tę sytuację. Za pośrednictwem wysoce zintegrowanego automatycznego systemu sterowania urządzeniem może automatycznie wypełnić cały proces wstępnego przetwarzania cewki, od ładowania surowca po końcową wyjście produktu gotowego cewki, z prawie żadną interwencją człowieka w trakcie procesu.

Precyzyjne pozycjonowanie: przy użyciu zaawansowanych technologii czujników i systemów widzenia maszynowego, automatyczna maszyna wstępna cewki może dokładnie zidentyfikować i zlokalizować pozycję początkową cewki, aby zapewnić dokładność procesu uzwojenia.

Wydajne uzwojenie: wbudowany precyzyjny silnik i system sterowania automatycznie dostosowuje prędkość uzwojenia, napięcie itp. Zgodnie z ustalonymi parametrami w celu uzyskania szybkiego i jednolitego uzwojenia cewki, znacznie poprawiając wydajność produkcji.

Inteligentne kształtowanie: Po uzwojeniu sprzęt automatycznie kształtuje cewkę i przez robotyczne ramię lub urządzenie pneumatyczne, zapewni, że kształt cewki spełnia wymagania projektowe, poprawiając ogólną estetykę i stabilność strukturalną.

Kompleksowe testy: Wreszcie automatyczna maszyna wstępnego przetwarzania cewki przeprowadzi serię testów wydajności elektrycznej na cewce, w tym oporność, indukcyjność, odporność na izolację itp., Aby zapewnić, że wskaźniki wydajności każdej cewki spełniają określone standardy.

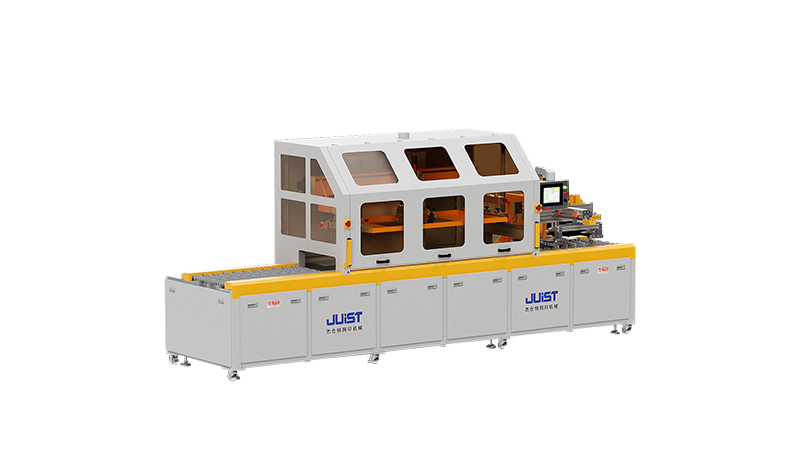

2. Zastosowanie inteligentnego systemu wykrywania

Podczas realizacji najwyższej wydajności produkcji jakości produktu nie należy ignorować. Niektóre zaawansowane modele automatycznych maszyn wstępnych cewek są wyposażone w inteligentne systemy wykrywania, które przyniosły kontrolę jakości na nowy poziom.

Monitorowanie w czasie rzeczywistym: poprzez zintegrowane wysokie czujniki, różne parametry w procesie produkcji cewki, takie jak temperatura, ciśnienie, napięcie itp., Są monitorowane w czasie rzeczywistym. Po znalezieniu nieprawidłowości zostanie natychmiast wydany alarm w celu skutecznego zapobiegania produkcji wadliwych produktów.

Identyfikacja defektu: Za pomocą zaawansowanych algorytmów rozpoznawania obrazu inteligentny system wykrywania może automatycznie identyfikować defekty, przerwy, zwichnięcia itp. Na powierzchni cewki, z częstotliwością dokładności ponad 99%, zapewniając, że każda wysyłana cewka jest idealna.

Analiza i optymalizacja danych: Zebrane wyniki danych i analizy produkcji można wykorzystać do ciągłej optymalizacji kolejnych procesów produkcyjnych, pomagając firmom w ciągłym poprawie jakości produktu i wydajności produkcji, jednocześnie zmniejszając szybkość złomu i koszty produkcji.