+86-519-83387581

Analiza precyzyjnego mechanizmu operacyjnego automatycznego fotoelektrycznego urządzeń do kręcenia fotoelektrycznego

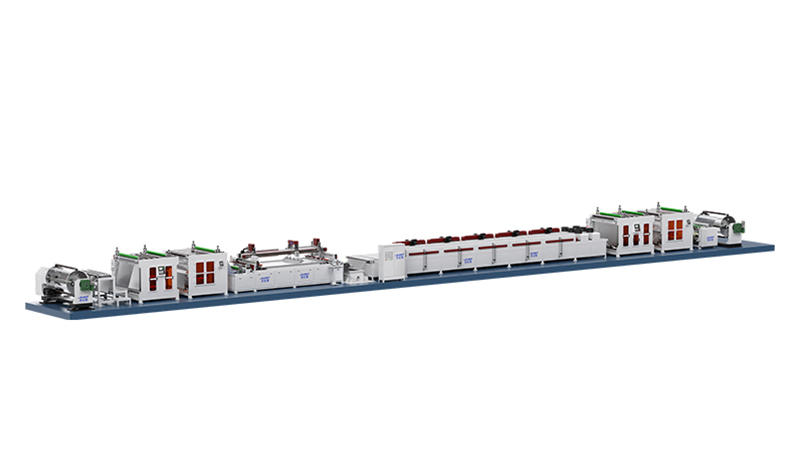

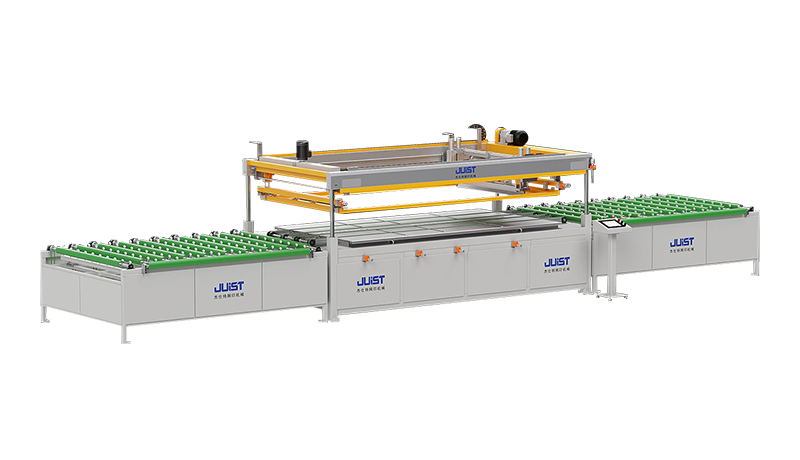

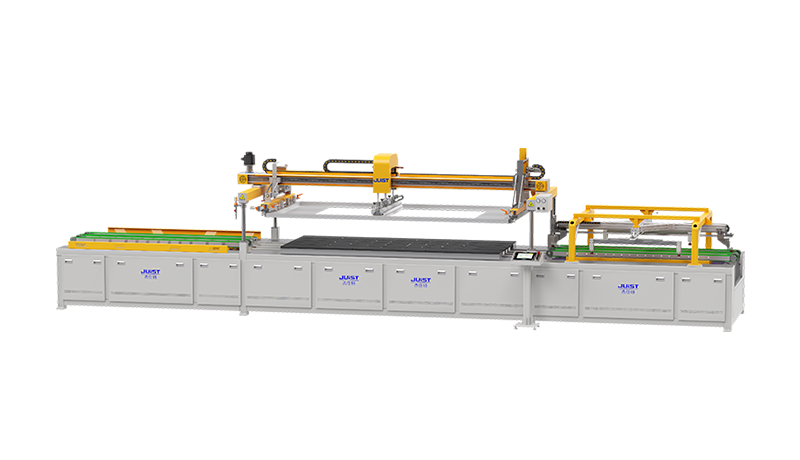

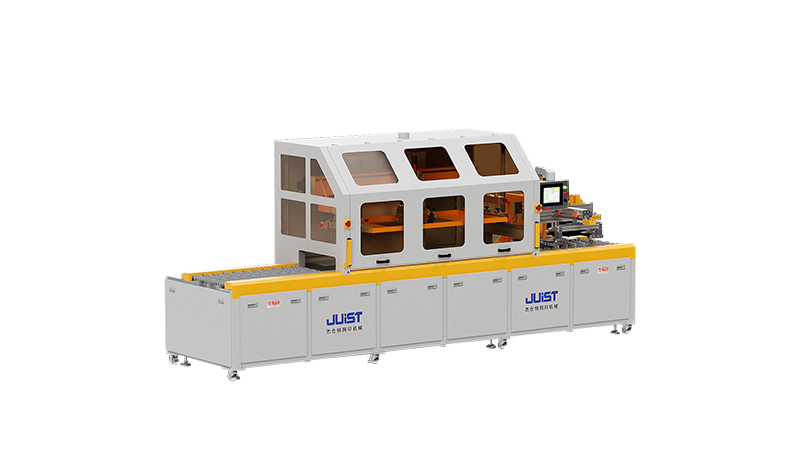

Działanie Automatyczne fotoelektryczne urządzenia do uzwojenia. Reprezentuje skrupulatnie zorganizowany balet inżynierii precyzyjnej, zasadniczo zależny od technologii wykrywania fotoelektrycznego w celu uzyskania nieniszczącego transportu o wysokiej dokładności i pozycjonowaniu elastycznych materiałów filmowych. Po zainicjowaniu jednostka odwijająca się płynnie usuwa folię podłoża, która następnie nawiguje przez serię rolników przewodników kontroli napięcia. Siłowniki te działają jako neuronowe punkty końcowe systemu, wiecznie monitorując i dokonując mikroustrojów do napięcia materiału, gwarantując jego niezachwianą stabilność w całym procesie tranzytowym. Czujniki fotoelektryczne działają jako czujne oczy aparatu; Emitują i otrzymują sygnały świetlne, aby dokładnie wykryć pozycję krawędzi materiału lub znaki rejestracyjne wstępnie ustawione, przekształcając te dane w czasie rzeczywistym w sygnały elektryczne przekazywane z powrotem do centralnego systemu sterowania. Działając jako mózg, system sterowania szybko przetwarza te informacje i wydaje polecenia, powodując, że precyzyjne silniki serwo w celu wykonania natychmiastowej korekcji ścieżki i synchronizacji prędkości. Zapewnia to ostatecznie zrzucenie materiału w idealnie jednolity rolkę w jednostce przewijania. Cały proces charakteryzuje się wysokim stopniem automatyzacji, zabezpieczaniem ciągłej produkcji i stałą jakością produktu.Rozwiązanie wspólnych wyzwań operacyjnych: skuteczna diagnostyka i rozwiązania

Pomimo wyrafinowanej konstrukcji sprzęt może napotkać typowe problemy podczas długotrwałego, ciągłego działania. Odchylenie prowadzące internet jest stosunkowo częstym awarią, często wynikającym z zanieczyszczonych soczewek czujników, dryfu wrażliwości lub niewspółosiowości mechanicznych rolków przewodnika. Operatorzy muszą rutynowo czyszczyć czujniki, ponownie kalibruje swoją linię bazową i sprawdzić wyrównanie wszystkich rolków. Fluktuacja napięcia stanowi kolejny poważny problem, ponieważ niestabilne napięcie może powodować pomarszczone lub rozciąganie materiału. Pierwotną przyczyną może być degradacja wydajności pneumatycznych lub magnetycznych hamulców/szponów w proszku lub awaria sprzężenia zwrotnego czujnika napięcia. Podczas konserwacji wymagana jest systematyczna kontrola i kalibracja tych komponentów wykonywania i wykrywania. Nieprawidłowe uzwojenie, które wpływa na estetykę produktu i może prowadzić do odpadów materialnych, jest często związane z nadmiernym promieniowym kontynuacją wału przewijania lub zużyciem w częściach transmisyjnych. Wdrożenie regularnego harmonogramu konserwacji zapobiegawczej, zastępowanie zużytych komponentów i zapewnienie dynamicznej równowagi wszystkich elementów obrotowych jest kluczowymi krokami w celu zapobiegania takich problemów.Maksymalizacja potencjału sprzętu w celu zwiększenia ogólnej wydajności linii produkcyjnej

Odblokowanie pełnej wydajności produkcyjnej automatycznego automatycznego uzwojenia fotoelektrycznego urządzenia do kręcia, wymaga podwójnego podejścia koncentrującego się na optymalizacji procesów i integracji systemu. Głęboka optymalizacja parametrów operacyjnych-takich jak precyzyjnie ustawianie gradientu napięcia między relaksowaniem a przewijaniem w oparciu o charakterystykę materiału, dopasowanie optymalnej prędkości linii i dostrajanie wrażliwości odpowiedzi systemu korekcji fotoelektrycznej-może znacznie skrócić czas odpadów materiałowych i konfiguracji konfiguracji podczas startupów i zmian. Integracja sprzętu z fabrycznym systemem wykonywania produkcji (MES) lub platformy IoT umożliwia monitorowanie statusu sprzętu w czasie rzeczywistym, wydajności produkcji i wskaźników jakości produktu, zapewniając nieocenione dane do podejmowania decyzji zarządczych. Ponadto wyspecjalizowane szkolenie dla operatorów jest najważniejsze. Wykwalifikowani technicy mogą szybko wykonywać zmiany, proaktywnie identyfikować potencjalne problemy i skutecznie interweniować, minimalizując nieplanowane przestoje i zapewniając płynny i wydajny przepływ produkcji.Krytyczne wskaźniki oceny do wyboru wysokiej jakości automatycznego uzwojenia sprzętu do automatycznego uzwojenia

Wybór automatycznej maszyny do uzwojenia Roll-to-Roll, który spełnia określone wymagania produkcyjne, wymaga kompleksowej oceny. Stabilność sprzętu i niezawodność powinny być najważniejszym priorytetem, odzwierciedlonym w wyborze elementów rdzenia oraz ogólnej sztywności i precyzji obróbki struktury mechanicznej. Solidna ramka i precyzyjny system transmisji tworzą fizyczną podstawę do długoterminowej stabilnej operacji. Wyrafinowanie i przyjazność użytkownika systemu sterowania są równie krytyczne. System zawierający intuicyjny interfejs ludzkiej maszyny (HMI), obsługę przechowywania przepisów wielu materiałów i kompleksowe funkcje diagnostyczne mogą znacznie zmniejszyć złożoność operacyjną i zwiększyć wydajność konserwacji. Kompatybilność maszyny i regulowany zasięg określa szerokość jego aplikacji. Należy sprawdzić, czy możliwości sprzętu dotyczące szerokości materiału, zakresu grubości i maksymalnej średnicy rolki są zgodne zarówno z obecnymi, jak i przyszłymi planami produktów. Wreszcie, wsparcie techniczne producenta i możliwości usługi posprzedażnej stanowią istotną miękką miarę. Szybka reakcja techniczna i niezawodne dostawy części zamiennych są niezbędne do zapewnienia, że linia produkcyjna nadal generuje wartość.Badanie innowacyjnych praktyk aplikacyjnych tej technologii w elastycznej dziedzinie elektroniki

Wartość automatycznej technologii uzwojenia fotoelektrycznego jest głęboko wykazana w dziedzinie elastycznej produkcji elektroniki. Tutaj przetwarza różne cenne elastyczne materiały podłoża, takie jak poliimid lub przezroczyste filmy poliestrowe, o wyjątkowej wydajności i konsystencji. Jest integralny z prawie każdym podstawowym procesem w produkcji elastycznych płyt drukowanych (FPCB)-od precyzyjnego trawienia warstw odzianych miedzi do dokładnego laminowania ochronnych filmów okładkowych, a wreszcie do uzwojenia gotowego produktu. Jego wysoka możliwość przewodnictwa zapewnia, że wzory obwodów na poziomie mikronów pozostają doskonale wyrównane podczas laminowania wielowarstwowego, podczas gdy stabilna kontrola napięcia zapobiega złamaniu lub deformowaniu kruchych obwodów. Oprócz FPCB, technologia ta służy jako fundamentalny proces produkcji najnowocześniejszych produktów, takich jak elastyczne wyświetlacze, tagi RFID i cienkie ogniwa słoneczne, umożliwiając tworzenie wielu urządzeń do noszenia i punktów końcowych IoT oraz prezentowanie ogromnego potencjału zastosowania. .